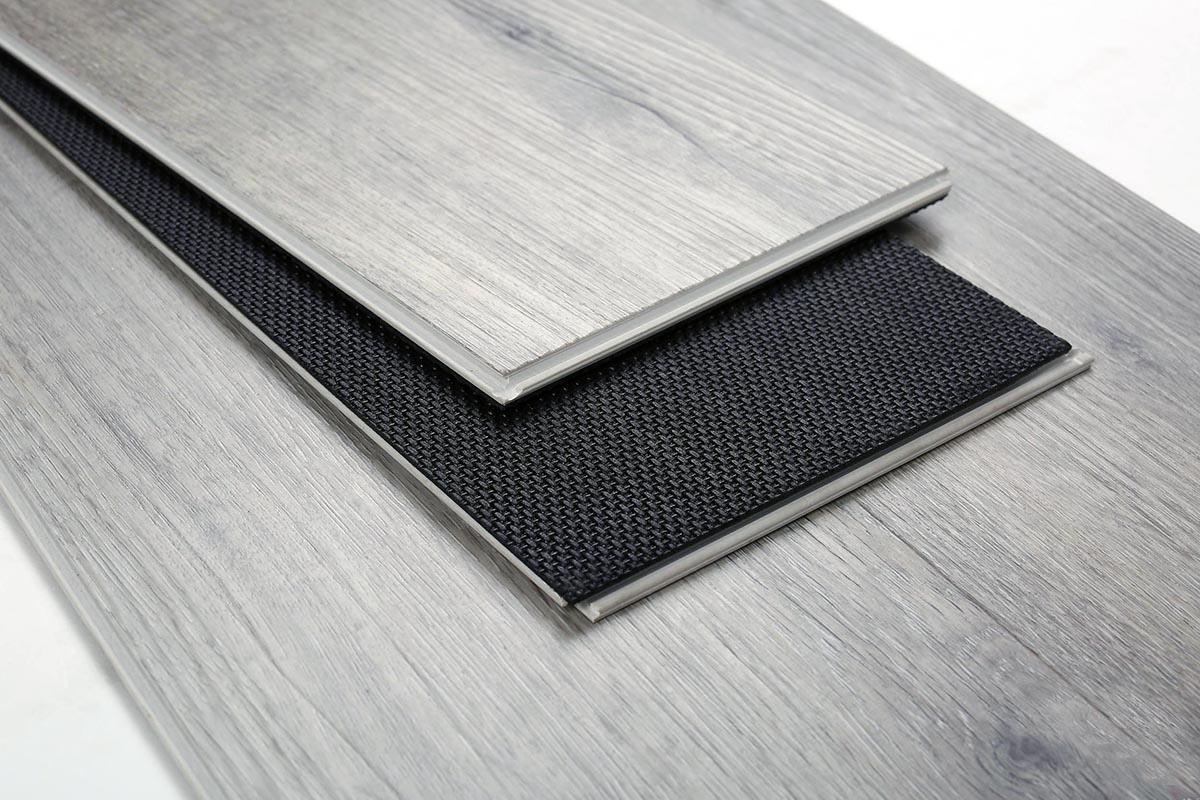

Los suelos de vinilo y los productos decorativos de PVC se han convertido en elementos esenciales de los interiores modernos gracias a su durabilidad, versatilidad y rentabilidad. Desde los tablones de suelo de SPC (compuesto de piedra y plástico) hasta las molduras decorativas, los paneles de pared y los perfiles de borde, estos productos dependen en gran medida de procesos precisos de moldeo por inyección para lograr una calidad constante. En el corazón de este proceso se encuentra un componente crítico que a menudo se pasa por alto hasta que surgen problemas: los estabilizadores de PVC para inyección.

El moldeo por inyección de PVC para suelos y aplicaciones decorativas exige un equilibrio delicado: los materiales deben soportar altas temperaturas de procesamiento (160-200 °C) sin degradarse, mantener un atractivo estético (color uniforme, superficie lisa) y cumplir con estrictas normas ambientales. Una elección deficiente de un estabilizador puede provocar defectos costosos: amarilleo de los tablones, "bloom" superficial, bordes quebradizos o incluso paradas de la línea de producción. Este blog explica cómo seleccionar, aplicar y optimizar los estabilizadores de PVC para el moldeo por inyección.suelos de viniloy proyectos decorativos, resolviendo desafíos del mundo real a los que se enfrentan los fabricantes y desarrolladores de productos.

¿Por qué el moldeo por inyección de PVC para suelos y decoración requiere estabilizadores especializados?

La inestabilidad inherente del PVC al calor y al cizallamiento hace que los estabilizadores sean indispensables para el moldeo por inyección. A diferencia de los procesos de extrusión, el moldeo por inyección somete al PVC a picos repentinos de temperatura, alta presión y cortos tiempos de residencia en el cilindro, condiciones que aceleran la deshidrocloración (liberación de HCl) y la descomposición de la cadena molecular. En el caso de los suelos de vinilo y los productos decorativos, las exigencias son mayores:

EstéticoprecisiónLos tablones de suelo y las molduras decorativas requieren un color, brillo y una superficie uniformes. Incluso una pequeña decoloración o exudación (floración) perjudica su comercialización.

resiliencia mecánicaLos suelos deben soportar el tránsito peatonal, mientras que las molduras decorativas necesitan resistencia al impacto. Los estabilizadores influyen en la resistencia de fusión del PVC y sus propiedades de tracción finales.

Cumplimiento ambientalLas regulaciones globales (EU REACH, US FDA) prohíben metales pesados como el plomo y el cadmio en productos de consumo, lo que impulsa a la industria hacia alternativas ecológicas.

En los componentes de pisos de vinilo moldeados por inyección, como juntas de enclavamiento, perfiles de borde o incrustaciones decorativas, los estabilizadores no solo deben prevenir la degradación térmica, sino también mejorar la procesabilidad. Los estabilizadores mal combinados provocan problemas como fractura de la masa fundida, acumulación de depósitos en el molde o dimensiones inconsistentes de las piezas, lo cual incrementa las tasas de desperdicio.

Resolver problemas comunesEstabilizador de PVCDesafíos en el moldeo por inyección

Incluso con el estabilizador adecuado, los fabricantes suelen enfrentarse a problemas de aplicación que comprometen la calidad del producto. A continuación, se presentan soluciones prácticas para los problemas más frecuentes en suelos de vinilo y moldeo por inyección decorativo:

1. Degradación térmica (amarillamiento, olor a quemado)

ProblemaLos bordes del piso o los detalles decorativos se tornan amarillentos o marrones durante el moldeo; el equipo emite un olor penetrante a HCl. Esto ocurre cuando los estabilizadores no neutralizan el HCl o no soportan las temperaturas de procesamiento.

CausasDosis insuficiente de estabilizador, estabilizadores de baja calidad con ingredientes activos débiles, o temperaturas de procesamiento que exceden el rango de los estabilizadores. En el caso de tablones gruesos para pisos, la acumulación de calor en el molde agrava la degradación.

Soluciones:

- Aumente la dosis de estabilizador en 0,5 a 1 phr (partes por cien de resina) para piezas de paredes gruesas; utilice estabilizadores compuestos con sinergistas (por ejemplo, aceite de soja epoxidado) para mejorar el rendimiento térmico.

- Reducir la temperatura del barril entre 5 y 10 °C y reducir la velocidad del tornillo para acortar el tiempo de residencia.

- Cambie a un estabilizador de Ca-Zn o estaño orgánico de alta eficiencia con rendimiento comprobado a 180–190 ℃.

2. Floración superficial (glaseado blanco)

Problema:Se forma una película blanca y polvorienta sobre la superficie de los pisos o molduras moldeados por inyección, arruinando la estética y la adhesión.

CausasMala compatibilidad entre el estabilizador y la resina de PVC, o exceso de lubricantes de bajo peso molecular en la fórmula del estabilizador. Esto es común con estabilizadores de Ca-Zn de baja calidad.

Soluciones:– Elija un estabilizador con partículas modificadas en la superficie para mejorar la dispersión del PVC; evite estabilizadores con alto contenido de ácido esteárico.

- Predispersar los estabilizadores en un masterbatch con resina de PVC antes del moldeo para asegurar una distribución uniforme.

- Reducir la dosis de estabilizador auxiliar y reemplazar los lubricantes de bajo punto de fusión por alternativas de mayor peso molecular.

3. Flujo de fusión deficiente (llenado incompleto, fractura de la fusión)

Problema:Las juntas de pisos moldeados por inyección o los patrones decorativos están incompletos; las superficies muestran ondulaciones o una textura desigual debido a la baja resistencia de la fusión.

CausasEstabilizadores que aumentan la viscosidad de la masa fundida o lubricación insuficiente en el sistema estabilizador. Los estabilizadores de tierras raras son particularmente propensos a este problema con cargas elevadas.

Soluciones:

- Seleccione unaestabilizador de Ca-ZnOptimizado para el flujo: busque fórmulas con tamaño de partícula controlado y aceleradores de plastificación.

- Agregue 0,3 a 0,5 phr de lubricante externo (por ejemplo, cera de polietileno) para mejorar el flujo de fusión sin comprometer la estabilidad.

- Ajuste la temperatura del molde (aumente entre 10 y 15 ℃) para reducir la resistencia a la fusión durante el llenado.

4. Incumplimiento normativo

Problema:Los productos no pasan las pruebas de metales pesados (plomo, cadmio) o exceden los límites de migración para artículos decorativos para niños o que entran en contacto con alimentos.

Causas:Utilizando estabilizadores de sal de plomo heredados o estabilizadores de Ca-Zn de baja calidad contaminados con metales pesados.

Soluciones:– Adquiera estabilizadores de proveedores con certificaciones de terceros (REACH, FDA) que confirmen la no toxicidad.

- Priorizar las formulaciones de Ca-Zn “sin metales pesados”: los fabricantes con buena reputación proporcionan informes de pruebas específicos de cada lote.

- Evite mezclar distintos tipos de estabilizadores; los residuos de equipos contaminados con plomo pueden arruinar los lotes que cumplen con las normas.

Selección de estabilizadores de PVC para moldeo por inyección

Elegir el estabilizador adecuado no es cuestión de conjeturas: requiere alinear los requisitos del producto, las condiciones de procesamiento y las exigencias regulatorias. Siga este marco para tomar decisiones con seguridad:

Definir prioridades del producto

Empiece por identificar los aspectos no negociables: Estética: ¿Necesita transparencia (p. ej., paneles decorativos) o blancura uniforme (suelos SPC)? El estaño orgánico o el Ca-Zn de alta pureza funcionan mejor.

Entorno de uso final: ¿El producto estará expuesto a rayos UV (decoración exterior) o a un uso intensivo (suelos)? Son mejores los estabilizadores de tierras raras o de Ca-Zn mejorados con rayos UV.

Regulaciones: Los mercados objetivo (UE, EE. UU., Asia) tienen diferentes estándares: asegúrese de cumplirlos desde el principio para evitar tener que repetir el trabajo.

Ajuste el estabilizador a las condiciones de procesamiento

Los parámetros de moldeo por inyección determinan el rendimiento del estabilizador: Temperatura: El moldeo a alta temperatura (≥190 ℃) requiere estaño orgánico o Ca-Zn avanzado con sinergistas.

Tiempo de ciclo: Los ciclos rápidos necesitan estabilizadores con plastificación rápida (por ejemplo, Ca-Zn de baja viscosidad) para evitar el moldeo insuficiente.

Tipo de equipo: Las máquinas de doble tornillo de alto cizallamiento requieren estabilizadores con buena dispersión para evitar la degradación por cizallamiento.

Prueba de compatibilidad y rendimiento

Nunca omita las pruebas de lotes pequeños. Realice ensayos para evaluar la estabilidad del procesamiento: verifique la decoloración, los depósitos de moho y la consistencia del relleno.

Propiedades finales: Ensayo de resistencia a la tracción, resistencia al impacto y calidad de la superficie (brillo, bloom).

Durabilidad a largo plazo: Realice pruebas de envejecimiento por calor (70 ℃ durante 72 horas) para garantizar la retención del color y la resistencia, aspectos fundamentales para los pisos.

Equilibrio entre costo y valor

Si bien el estaño orgánico ofrece un rendimiento superior, los estabilizadores de Ca-Zn reducen los costos entre un 30 % y un 40 % en productos no transparentes. Calcule el costo total de propiedad: un estabilizador de Ca-Zn de alta eficiencia, ligeramente más caro, puede reducir las tasas de desperdicio (al reducir los defectos) más que una alternativa económica y de bajo rendimiento.

En suelos de vinilo y moldeo por inyección decorativo, los estabilizadores de PVC son más que un aditivo funcional: impulsan la calidad, la eficiencia y el cumplimiento normativo. Recortar la cantidad de estabilizadores conlleva defectos costosos y riesgos regulatorios, mientras que invertir en la fórmula adecuada mejora la consistencia de la producción y la longevidad del producto.

Al priorizar la compatibilidad con sus condiciones de procesamiento, cumplir con los estándares regulatorios y realizar pruebas rigurosas, puede convertir la selección de estabilizadores en una ventaja competitiva. Para la mayoría de las aplicaciones, optimizadoEstabilizadores compuestos de Ca-Znofrecen el mejor equilibrio, pero no dude en actualizar a opciones de estaño orgánico o tierras raras para productos premium o especializados.

Recuerde: El mejor estabilizador no es el más caro ni el más popular, sino el que se adapta a las necesidades específicas de su producto. Con el enfoque adecuado, evitará errores comunes y ofrecerá pisos de vinilo moldeados por inyección y productos decorativos que destaquen en un mercado saturado.

Hora de publicación: 03-feb-2026